金属とプラスチックの接合 PMS処理 & CAM接合

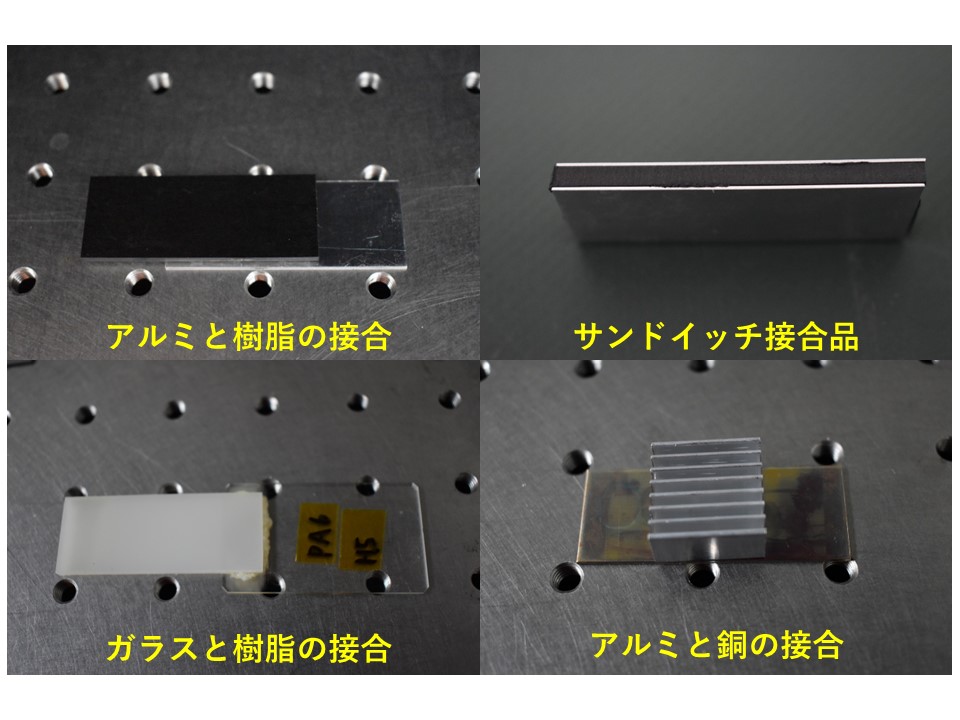

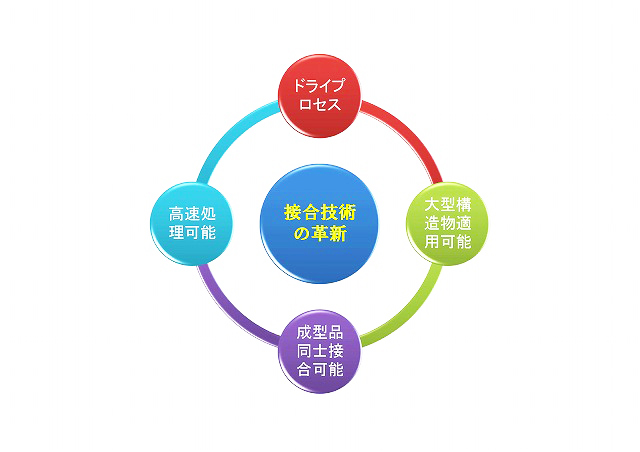

軽量化を目的としたマルチマテリアル化や揮発性有機物質の低減を目的として、接着剤やボルト締結を用いない金属-プラスチックの一体化が挙げられます。一体化に必要な重要な要素技術の一つとして接合があります。当社では異種材料である金属とプラスチックを、完全ドライプロセスで実現する異種材料接合技術を開発しました。金属基材表面に基材と合金化した隆起微細構造を形成し、隆起微細構造にプラスチックを溶融・浸透・凝固させ、ポジティブアンカー効果により金属-プラスチックの直接接合を実現します。隆起微細構造を用いた金属-プラスチックの直接接合は唯一の直接接合技術で、完全ドライプロセス、環境負荷低減、高効率処理、高速処理、成形済プラスチックとの強力な接合が可能等の多くの特徴を有しており、且つ導入時の様々な制約を取り払うことができる革新的な異種材料接合技術です。加えて接合工法には従来のプラスチック接合技術が利用可能で設備投資の負担も軽減することができます。

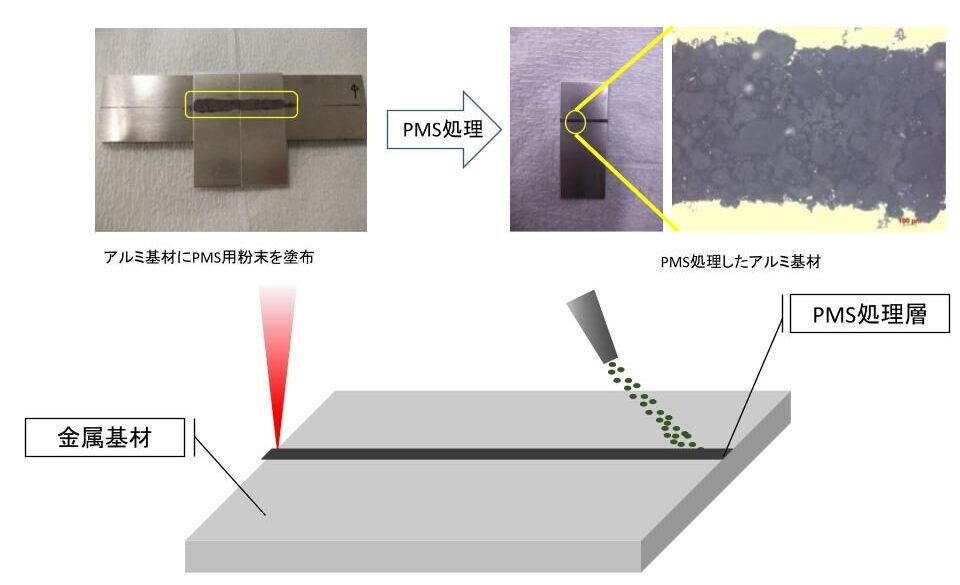

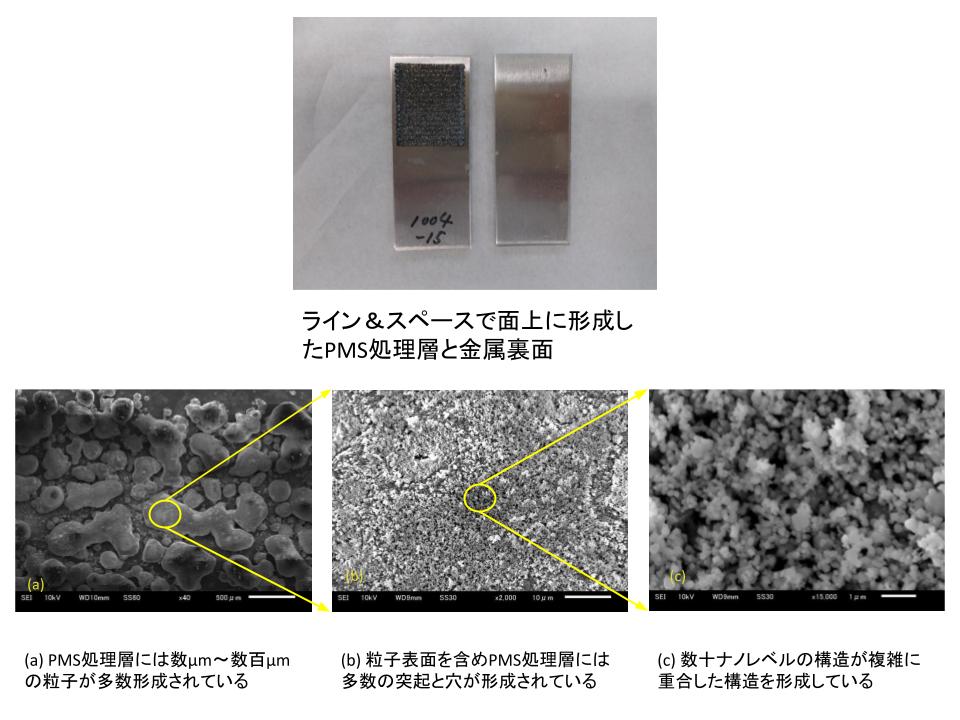

PMS処理

PMS処理(Prominent Micro Structure)は、レーザ加熱により混合粉末を燃焼合成反応させるとともに、金属基材上に隆起微細構造を有する合金層を形成する手法です。

PMS処理層には数μm~数百μmの粒子が形成されており、粒子表面にもナノスケールの構造体に覆われています。

【PMS処理の利点】

PMS処理は金属ープラスチックの直接接合に多くのメリットをもたらします。

代表的な効果は以下の通りです。

1.薬液を使わないドライプロセスで処理が可能で環境に配慮しています。

2.ポジティブアンカー効果を用いたプラスチックとの直接接合が可能です。

3.高速処理が可能です。

4.局所的な連続処理が可能で、接合継手形状が自由に形成できます。

5.少量のPMS剤で長尺PMS層が形成できコストメリットが高いです。

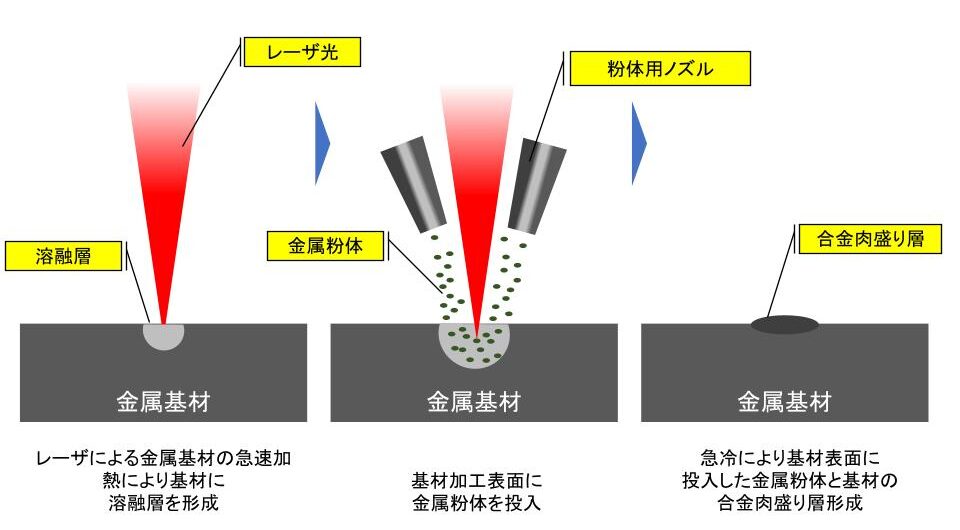

【PMS処理方法】

PMS処理はPMS剤を金属表面に塗布し、塗布部をレーザにより照射することにより形成します。

【PMS処理層表面】

【PMS処理の原理】

PMS処理はレーザクラッディング工法を用います。金属表面に照射されたレーザは金属表面を溶融させます。

溶融した金属表面層に金属母材と異なる素材を供給すると母材と合金化した肉盛り層を形成します。

レーザクラッディングは、通常平滑な表面層の形成を行いますがPMS処理では、凹凸形状の形成を行います。

【処理速度】

当社ではPMS処理の加工速度を50mm/sec以上を標準速度として処理の可否を評価しています。

処理速度は利用するレーザ、PMS剤、対象金属により変わります。

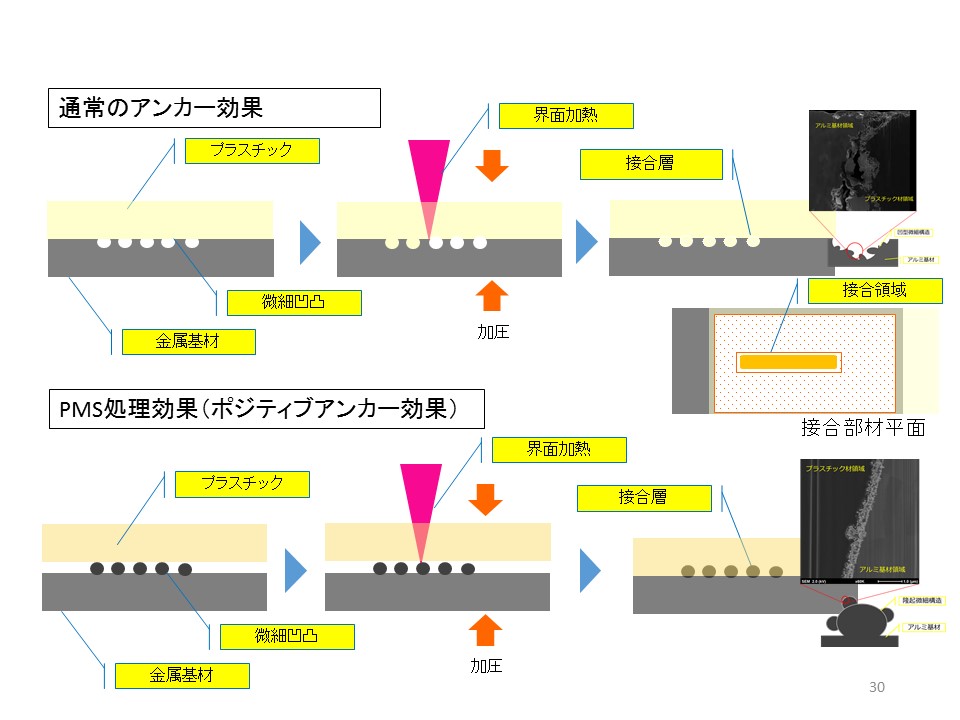

ポジティブアンカー効果

金属とプラスチックの直接接合は金属表面に形成された凹凸構造内部にプラスチックを浸透させて固定するアンカー効果による接合が最も強力な接合力が得られる接合方法です。強力な接合力を得るためには凹凸構造をナノ―マイクロスケールの微細構造にして、微細構造内部に溶融したプラスチックを浸透・密着・凝固させる必要があります。

一般的な微細構造形成は金属基材の深さ方向に微細構造を形成しますが、当社では金属表面に微細構造を隆起させてプラスチックとの接合層とする技術(特許取得)を開発しました。

隆起微細構造を接合層として利用することは、金属とプラスチックの直接接合において、非常に多くのメリットをもたらします。

- 【利 点】

- 成形済のプラスチックとの強力な接合が可能になります。

- 様々な熱可塑性プラスチックとの接合が可能です。

- インサート成形による一体化だけではなく、ホットプレス、レーザ接合、超音波溶着等の成形樹脂同士の接合技術が利用できます。

- 少ない加圧力で接合ができます。

- 接合品質の管理が容易です。

- コーティング等の表面処理技術との複合化による機能付加が可能です。

当社では隆起微細構造を用いたプラスチックとの接合メカニズムを「ポジティブアンカー効果」による接合としました。

アンカー効果とポジティブアンカー効果の接合プロセスイメージを示します。アンカー効果は金属基材内部に形成した微細構造内に溶融したプラスチックが含浸することにより接合力を発揮する為に、微細構造内部へプラスチックを押し込む必要があります。これにはプラスチックの流動性を確保して高圧による押し込みが必要となるためにインサート成形の工法を用いることが適しています。これに対してポジティブアンカーは溶融したプラスチックに微細構造を埋め込むイメージになります。接合時の加圧力を微細構造部のみに集中させることができるために、低い圧力で隆起微細構造を押し込むことができる為、成形プラスチックでも容易に金属との接合が可能になります。

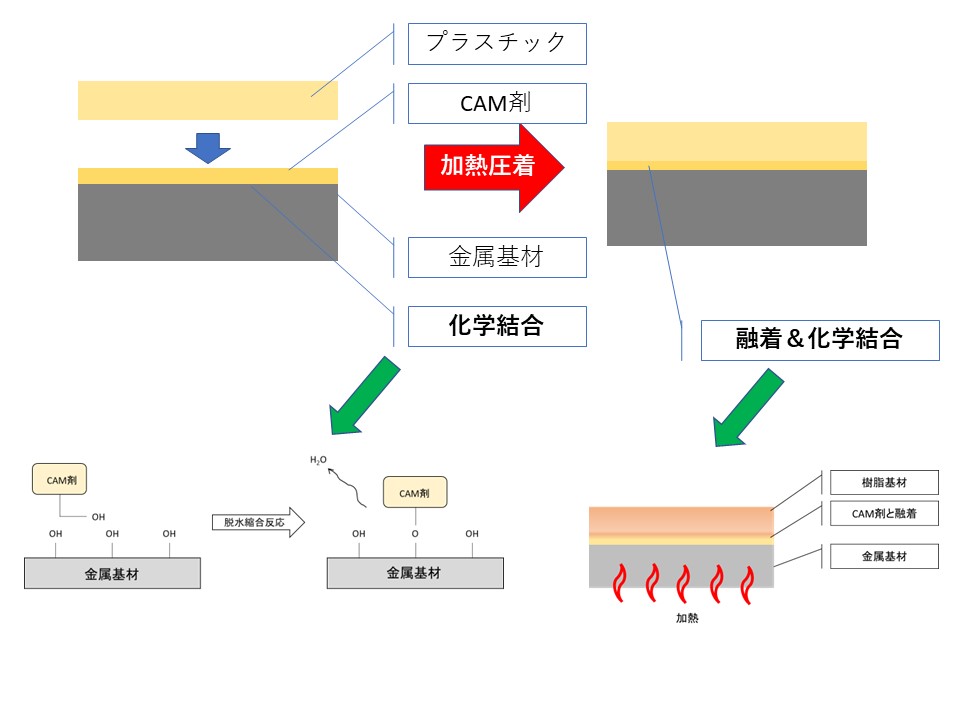

CAM接合

CAM接合とは化学結合と溶融結合を組み合わせた、新しい金属―プラスチック接合技術です。

金属表面にCAM剤を塗布して、プラスチックを加熱圧着するだけで金属‐プラスチックの接合を実現します。

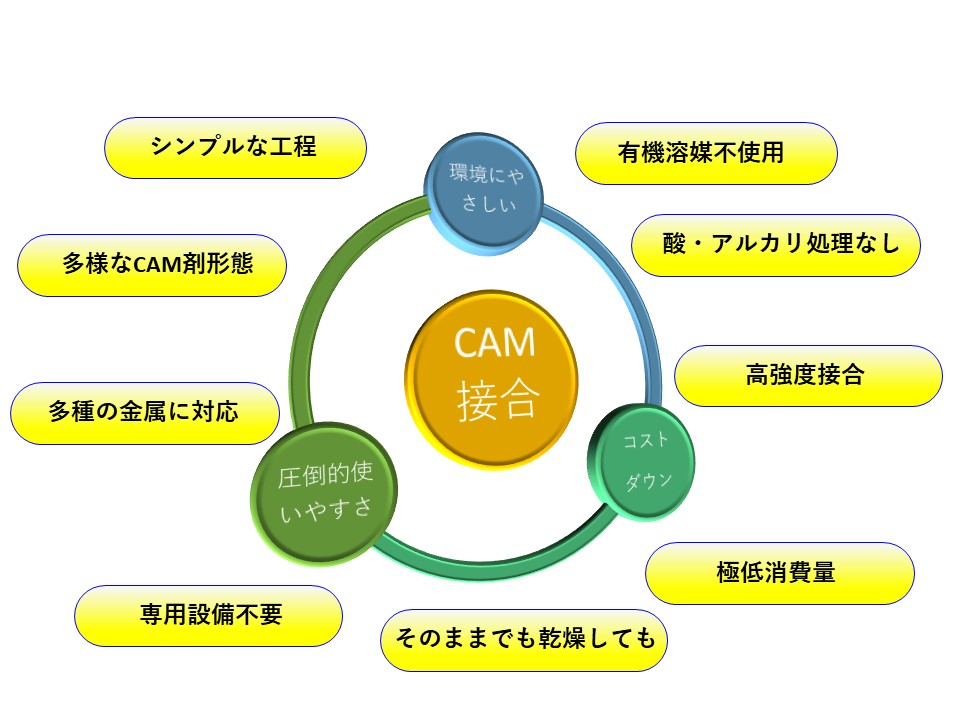

CAM接合は環境にやさしく、簡単施工、コストダウンを実現することができる画期的な接合技術です。

【CAM接合の特徴】

CAM接合は多彩な特徴を持っていますが、3大特徴として環境に優しい、簡単施工、コスト低減が可能が挙げられ、これからの接合技術に最適な接合技術といえます。

【環境にやさしい】

CAM接合に用いるCAM剤は水溶性で有機溶剤を使用していません。接合のための表面微細構造の形成が必要ないため、酸・アルカリ処理も必要なく環境にやさしい材料です。

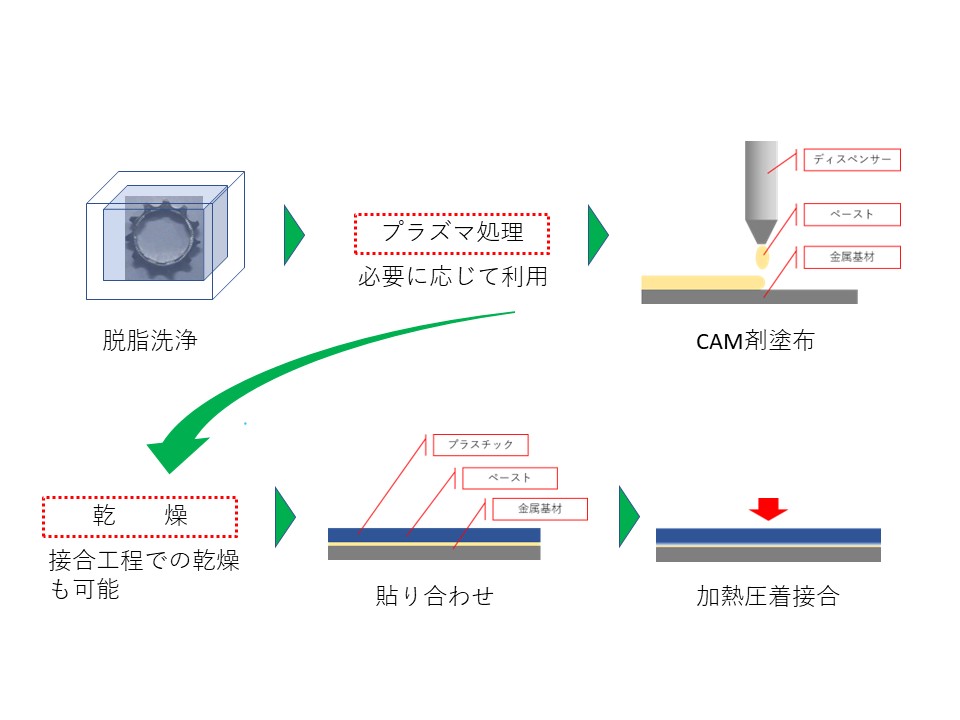

【簡単施工】

CAM接合は簡単な施工が可能です。

- 金属を脱脂洗浄後にCAM剤を塗布してプラスチック(若しくは金属)を貼り合わせて加熱圧着するだけで接合できます。

- 金属の脱脂洗浄後にプラズマ照射を行うことで、接合強度の向上が可能です。

- CAM剤はペースト状にも液状にもできるため、3次元構造体への塗布やディップ処理、スプレー塗布が可能です。

- CAM剤塗布後に、そのままでも乾燥させても加熱圧着接合が可能です。

【コストダウン】

CAM接合は金属‐プラスチック接合のコストダウンを実現します。

- 僅か50μmの塗布厚みで接合が可能です。(=極低消費量)

- 大幅な工程削減が可能です。(最短2工程)

- 特殊な専用設備が不要で、汎用設備のみで金属‐プラスチック接合を実現します。

- CAM剤は安全安心な材料で構成されており、廃液処理や環境対策が容易です。

【多彩な機能】

CAM接合は、環境にやさしい、簡単施工、コストダウン実現だけではなく多彩な特徴を有しています。

- 金属表面にCAM剤を塗るだけで接合可能です。

- 接合層が非常に薄く、熱抵抗の低減が期待できます。

- 多様な素材組合せが可能なため、用途に合わせたCAM剤の作製が容易です。

- 大面積処理も可能です。

- 多種の金属種に対応可能です。

- CAM接合は金属‐樹脂接合だけではなく、金属‐金属(異種金属を含む)も可能です。

- 機械的締結との組み合わせ処理も可能です。